In un mondo in cui il termine “ibrido” è ampiamente diffuso, a causa dell’evoluzione nella generazione di energia e nello sviluppo dei materiali, oggi potremmo definire il sistema costruttivo a Doppia Lastra proprio con questo termine.

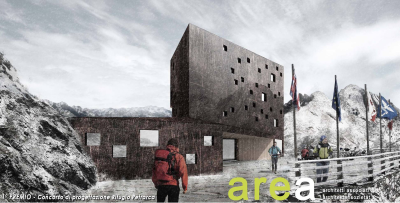

Il mondo delle costruzioni in calcestruzzo spesso viene diviso tra costruzioni in opera e costruzioni prefabbricate ma, effettivamente, esistono soluzioni tecniche molto interessanti che si trovano a metà strada e che spesso raccolgono i vantaggi di una e l’altra soluzione. Per darne una maggiore evidenza, e comprendere meglio le sfide che possono affrontare queste soluzioni, si può esaminare la “Ricostruzione del Rifugio Petrarca”, una realizzazione di volumi di per se modesti ma con moltissime complessità legate all’ambiente in cui è stata realizzata, alle specificità del progetto architettonico ed alle personalizzazioni a cui il sistema ha dovuto adeguarsi per soddisfare le condizioni di esercizio ed installazione particolarmente gravose.

Il vecchio rifugio “Francesco Petrarca”, situato nella val di Plan, località nel comune di Moso in Passiria, immerso nel Parco naturale Gruppo di Tessa a 2875m ed importate riferimento per tutti gli escursionisti, fu distrutto da una valanga nel febbraio del 2014. Venne quindi a mancare un importante riferimento per tutti gli escursionisti dell’altavia di Merano.

La ricostruzione del rifugio rappresentava una grande sfida in quanto sarebbe stato necessario costruire un nuovo edificio a 2875 m, con degli standard costruttivi attuali in termini di comfort e termici e con una capacità strutturale di resistere a valanghe analoghe a quella che distrusse la vecchia costruzione.

La ricostruzione del rifugio rappresentava una grande sfida in quanto sarebbe stato necessario costruire un nuovo edificio a 2875 m, con degli standard costruttivi attuali in termini di comfort e termici e con una capacità strutturale di resistere a valanghe analoghe a quella che distrusse la vecchia costruzione.

La progettazione architettonica di Area Architetti Associati, che vinse il concorso indetto per la progettazione della ricostruzione, e quella strutturale di GAP Progetti S.r.l., prevedeva la realizzazione di un edificio scatolare in calcestruzzo armato, l’unica soluzione praticabile per poter resistere ad un impatto con una valanga rappresentata da una spinta di progetto di 15 ton al metro quadrato, necessitando anche di vincolare tutto il complesso direttamente alla roccia con numerosi tiranti.

La forma dell’edificio è stata progettata per minimizzare la pressione gravante sui singoli elementi costruttivi.

Il piano terra è stato orientato in direzione parallela allo scorrimento della valanga ed è protetto dallo spuntone di roccia al quale è ancorato superiormente.

Gli altri piani sono stati disposti in modo da formare un angolo acuto in direzione della valanga (come la prua di una nave) al fine di ridurre l’attrito della valanga. Tramite tale disposizione non vi sono pareti previste in posizione perpendicolare rispetto al verso di scorrimento della valanga, espediente che consente di sollecitare la struttura portante solamente con minori forze di reazione normale sulle facciate e le forze di attrito rimangono parallele alle resistenti pareti in calcestruzzo armato.

Il calcolo dello spostamento massimo nelle condizioni più difficili mostra che la forma dell’edificio e il sistema statico scelto sono in grado di contrastare le sollecitazioni esterne e a limitare lo slittamento di soli pochi millimetri.

Restavano però da risolvere alcuni aspetti tecnologici che in opera non sarebbe stato possibile fare sia per quanto riguarda i tempi di esecuzione che per la realizzazione in sicurezza delle casserature, come la protezione della coibentazione e la realizzazione delle pareti.

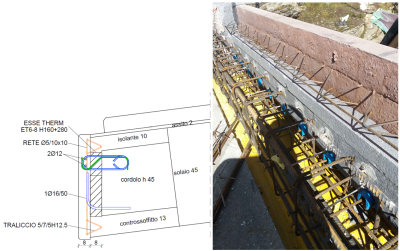

L’intervento di Esse Team è stato quello di definire una soluzione semiprefabbricata, o meglio “ibrida”, con la tecnologia della Doppia Lastra nella variante a taglio termico.

L’intervento di Esse Team è stato quello di definire una soluzione semiprefabbricata, o meglio “ibrida”, con la tecnologia della Doppia Lastra nella variante a taglio termico.

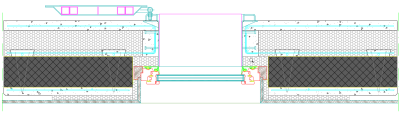

Con questa tecnologia infatti è stato possibile realizzare un involucro costituito da una porzione portante mista, appunto “ibrida” prefabbricata ed in opera, un notevole strato isolante ed uno strato di calcestruzzo protettivo esterno ad elevata durabilità con il colore “in pasta” (colorante immerso nella pasta cementizia del manufatto e non applicato sulla superficie) in modo da non aver necessità di realizzare ulteriori strati di finitura sul lato esterno, se non le sole sigillature tra gli elementi.

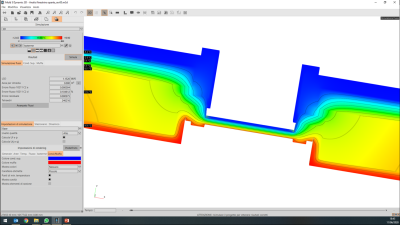

La sfida tecnica inoltre è stata costituita dalla necessità di contenere i pesi e di realizzare manufatti flessibili all’articolazione del progetto architettonico, con particolare riferimento alle aperture. Un grande lavoro di analisi e sviluppo delle soluzioni è stato prodotto in questo senso per garantire un elevato livello di isolamento (correttamente raccordato) ed una resistenza necessaria per fissare gli scuri protettivi utilizzati nella chiusura invernale. Per ottenere i requisiti richiesti infatti è stato necessario il contributo di tutti gli attori, progettisti e fornitori dei componenti, che hanno dovuto partecipare attivamente a sviluppare una soluzione specifica per il progetto.

La sfida tecnica inoltre è stata costituita dalla necessità di contenere i pesi e di realizzare manufatti flessibili all’articolazione del progetto architettonico, con particolare riferimento alle aperture. Un grande lavoro di analisi e sviluppo delle soluzioni è stato prodotto in questo senso per garantire un elevato livello di isolamento (correttamente raccordato) ed una resistenza necessaria per fissare gli scuri protettivi utilizzati nella chiusura invernale. Per ottenere i requisiti richiesti infatti è stato necessario il contributo di tutti gli attori, progettisti e fornitori dei componenti, che hanno dovuto partecipare attivamente a sviluppare una soluzione specifica per il progetto.

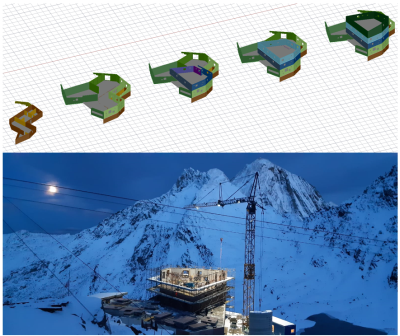

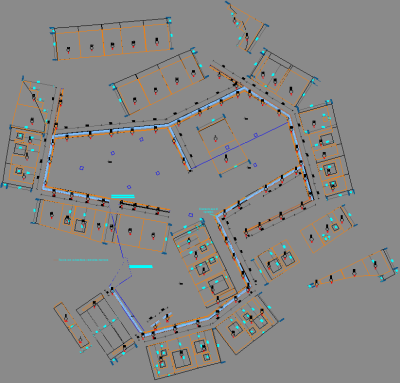

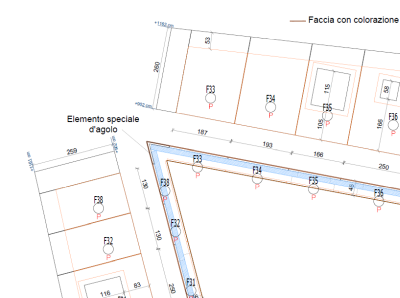

Oltre allo sviluppo della soluzione tecnologia è stato necessario porre molta attenzione alla progettazione dei singoli elementi, di fatto ognuno diverso dall’altro, per ottenere un livello estetico adeguato al progetto (il cui requisito era quello di avere fughe sempre “sfalsate” e “disordinate” riprendendo il gioco delle finestrature). Per fare questo è stato necessario sviluppare un modello tridimensionale anche per valutare le interferenze (strutturali, impiantistiche ed architettoniche) ed avere una previsione, da sottoporre ai progettisti, dell’assemblaggio delle pareti.

Oltre allo sviluppo della soluzione tecnologia è stato necessario porre molta attenzione alla progettazione dei singoli elementi, di fatto ognuno diverso dall’altro, per ottenere un livello estetico adeguato al progetto (il cui requisito era quello di avere fughe sempre “sfalsate” e “disordinate” riprendendo il gioco delle finestrature). Per fare questo è stato necessario sviluppare un modello tridimensionale anche per valutare le interferenze (strutturali, impiantistiche ed architettoniche) ed avere una previsione, da sottoporre ai progettisti, dell’assemblaggio delle pareti.

La progettazione tridimensionale ha permesso di gestire al meglio i nodi, mai perpendicolari, e definire correttamente la geometria degli elementi e di tutte le componenti speciali, come ad esempio l’elemento triangolare monolitico rinforzato sul lato a monte (con funzione di sperone sulla valanga) e le velette a taglio termico.

La progettazione tridimensionale ha permesso di gestire al meglio i nodi, mai perpendicolari, e definire correttamente la geometria degli elementi e di tutte le componenti speciali, come ad esempio l’elemento triangolare monolitico rinforzato sul lato a monte (con funzione di sperone sulla valanga) e le velette a taglio termico.

Da tale modello sono stati sviluppati gli esecutivi di piano e dei singoli elementi con individuazione dell’ordine di posa dei manufatti e delle armature.

Per ottenere il risultato sperato, oltre all’ottima coordinazione da parte dello studio di architettura Area Architetti Associati per gli aspetti progettuali, è stata indispensabile anche la collaborazione di tutti gli attori coinvolti, in particolare dell’impresa esecutrice Graf & Sohne. Quest’ultima è stata in grado di completare le strutture e le finiture intervenendo in due fasi, estate 2020 ed estate 2021, cogliendo appieno i vantaggi del sistema a Doppia Lastra sia in termini qualitativi, che di sicurezza e di velocità nell’esecuzione dei lavori.

Per ottenere il risultato sperato, oltre all’ottima coordinazione da parte dello studio di architettura Area Architetti Associati per gli aspetti progettuali, è stata indispensabile anche la collaborazione di tutti gli attori coinvolti, in particolare dell’impresa esecutrice Graf & Sohne. Quest’ultima è stata in grado di completare le strutture e le finiture intervenendo in due fasi, estate 2020 ed estate 2021, cogliendo appieno i vantaggi del sistema a Doppia Lastra sia in termini qualitativi, che di sicurezza e di velocità nell’esecuzione dei lavori.

Progettazione architettonica: Area Architetti Associati

Progettazione architettonica: Area Architetti Associati

Progettazione strutturale: GAP Progetti SrL

Impresa esecutrice: Graf & Sohne

Prefabbricatore: Esse Team

Via Alberto Riva Villasanta, 3

20145 Milano

C.F. 80131550156

EMAIL: info@assobeton.it

PEC: assobeton@pec.it